Nekategorizováno

Fotosoutěž

Vyfoť svoje dílo a vyhraj víkend v Peci pod Sněžkou!

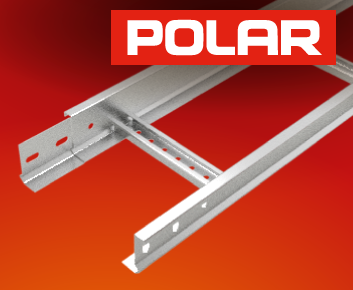

Chceš se zúčastnit soutěže o hodnotnou cenu v podobě 4denního pobytu v luxusním apartmánu pro 8 osob s vlastní vířivkou a saunou v Peci pod Sněžkou? Stačí jediné - vyfoť nám fotku (fotky) nainstalovaných tras Merkur, Linear, nebo Polar a pošli nám ji se svým jménem a popisem instalace - jednodušše přes WhatsApp, nebo emailem. Každý kvartál budeme losovat jednoho výherce, který od nás získá parádní odpočinkovou výhru pro sebe a své blízké!

1. vyfoť instalaci produktů Arkys (před natažením kabeláže, nebo po - nehraje roli)

2. doplň své jméno a místo instalace

3. pošli přes WhatsApp, nebo email

Losujeme každý kvartál (v dubnu, červenci, říjnu 25 a lednu 26). Množství různých realizací zvyšuje vaši pravděpodobnost výhry.

Úplná pravidla zde.

Děkujeme za zájem o 2D výkresy LINEAR a POLAR

Stáhněte si je na tomto odkaze:

POLAR - certifikáty požárně klasifikačního osvědčení (PKO)

Systém POLAR splňuje požadavky na normu ČSN 73 0895 (čl. 11 a 13), jenž se zabývá požární bezpečností staveb - zachováním funkčnosti kabelových tras v podmínkách požáru (požadavky, zkouškami, klasifikací Px-R, PHx-R a aplikací výsledků zkoušek).

| Stažení dokumentace k požárně odolné montáži POLAR |

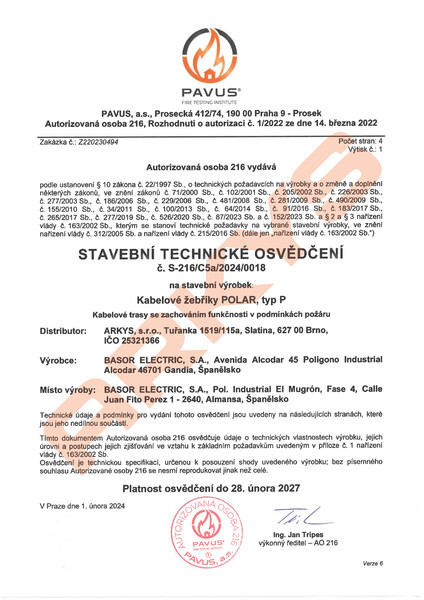

Protokol o certifikaci

|

Číslo protokolu: P-216/C5a/2024/0018

|

|

Certifikát výrobku

|

Číslo certifikátu: 216/C5a/2024/0018 |

|

Stavební technické osvědčení

|

Číslo osvědčení: S-216/C5a/2024/0018 |

|

| Stažení dokumentace k požárně odolné montáži POLAR |

Katalogy a ceníky POLAR

Ceníky a katalogy vám rádi zašleme na vyžádání poštou nebo elektronicky - stačí pouze vyplnit formulář níže. V nejkratším možném termínu Vás budeme kontaktovat.

Povrchová úprava a záruka POLAR

Systémy dodávané naší společností jsou instalovány do nejrůznějších prostředí a v širokém rozpětí klimatických podmínek. Slouží v krytém vnitřním prostředí interiérů staveb se stabilním klimatem, ale rovněž bývá vystaven přímým povětrnostním vlivům u instalací ve vnějším prostředí. Často se také montují do agresivního prostředí průmyslových provozů, chemických technologií nebo plní svou funkci za zvýšených požadavků potravinářského průmyslu.

Každé z uvedených prostředí a každý ze způsobů použití klade na prvky kabelové trasy specifické nároky, které se odrážejí kromě jiného i v požadavcích na trvanlivost, chemickou stálost případně zdravotní nezávadnost. Vzhledem k tomu, že jsou prakticky všechny prvky systémů jsou vyráběny z oceli (ocelový drát, nebo ocelový plech) je vhodné (a ve většině případů nutné) vybavit jednotlivé součásti systému vhodnou povrchovou úpravou, která zajistí chemickou stabilizaci kovového povrchu částí a rovněž zvýší jejich kvalitu po funkční a estetické stránce.

Vhodným výběrem typu povrchové úpravy a jejího provedení je možné zajistit dlouholetou funkčnost takto ošetřených částí a tedy i ekonomickou efektivitu instalace kabelových nosných systémů v uvažovaném prostředí, ať už je to administrativní budova, prostory podzemních garáží, čistírna odpadních vod, chemický provoz, potravinářská výrobna, nebo prostředí jaderné elektrárny.

Povrchová úprava částí systémů

Z běžně dostupných metod je možné pro ošetření povrchu kovových součástí použít některou z metod zinkování, což je v současnosti nejrozšířenější typ povrchové úpravy ocelových prvků a konstrukcí. Jako alternativa k zinkování přichází v úvahu použití ocelí s různým stupněm odolnosti proti korozi a případně v kombinaci s doplňkovými technologickými procesy ošetření nerezových povrchů, dále zvyšující jejich odolnost.

Základní povrchové úpravy pozinkováním a jeho možnosti

Nejpoužívanější povrchová úprava je galvanické pozinkování, a to především proto, že bývají nejčastěji instalovány ve velmi málo agresivním prostředí interiérů staveb, pro které je právě tato povrchová úprava nejvýhodnější. Pozinkování obecně spočívá v pokrytí povrchu ocelové části souvislou vrstvou zinku. Tato vrstva chrání povrch žlabů mechanicky, ale zejména chemicky, protože i při porušení lokální vrstvy zinku dochází ke korozi jen v zinkové vrstvě. Tím ocel zůstává chráněna až do doby, než se zinková vrstva rozpustí. Pozinkování se provádí několika možnými postupy a to elektrolyticky (galvanické pozinkování), válcováním za studena (sendzimirové zinkování) a ponorem do roztaveného zinku (žárové pozinkování). Každá z uvedených zinkovacích metod je přitom charakteristická tloušťkou nanesené vrstvy, která je zásadní pro stupeň odolnosti zinkem ošetřeného povrchu. Přitom platí pravidlo v podstatě přímé úměrnosti mezi tloušťkou vrstvy a její odolností. To je způsobeno přirozeným fyzikálně- chemickým úbytkem zinku z ochranné vrstvy, jehož rychlost je ovlivněna agresivitou daného prostředí.

Přirozený úbytek zinku v závislosti na vlivu prostředí

| Venkovní prostředí | 0,8 - 1,0 μm/rok |

| Průmyslové prostředí | 1,5 - 3,5 μm/rok |

| Prostředí se střední korozní agresivitou | 2,0 - 5,0 μm/rok |

| Prostředí s extrémní korozní agresivitou | 5,0 - 10,0 μm/rok |

Z těchto empiricky získaných hodnot a z charakteristiky prostředí, ve kterém je konkrétní kovová součást instalována vyplývá potřebná tloušťka zinkového povlaku, kterým je potřeba její povrch ochránit, aby bylo dosaženo plánované, nebo očekávané životnosti.

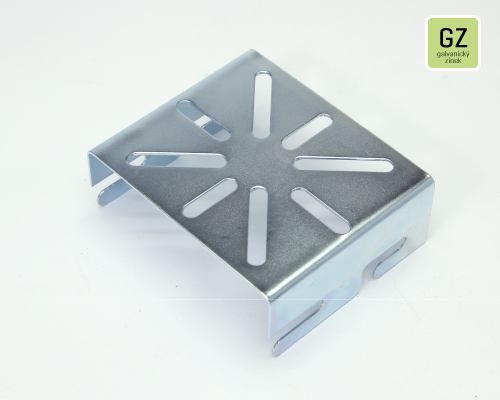

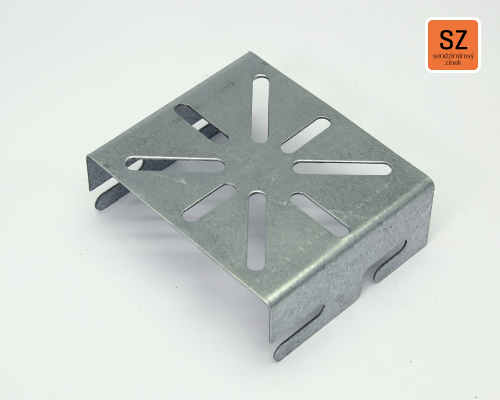

Galvanické zinkování

Galvanické zinkování je proces, při kterém se na elektricky vodivé materiály, v našem případě ocelové a plechové kompo nenty (katoda), elektrochemicky vyloučí zinek (anoda), přičemž tloušťka takto vytvořené vrstvy bývá 12 – 15 μm. Povlaky vytvořené touto metodou mají lesklý povrch, který se podobá chromovému povlaku. Pro optimalizaci galvanického procesu a tím i zvýšení korozní odolnosti ošetřených součástí se do zinkového povlaku přidává chromovací přípravek, který jemně zabarvuje zinkovaný povrch do různých odstínů, ale barva a ani stupeň lesku nemá vliv na kvalitu zinkové vrstvy. Ošetření povrchu galvanickým pozinkováním se nejvíce využívá pro aplikace do neagresivního prostředí suchých vnitřních prostor. Ve výjimečných případech je možné ho použít i do vlhkých vnitřních prostor nebo venkovních prostor pod přístřeškem s předpokladem zkrácení životnosti částí.

Sendzimirové zinkování

Sendzimirové zinkování

Sendzimirové zinkování je metoda, při které prochází při válcování za studena ocelový plech kontinuálně lázní s tekutým zinkem, jenž je po zchladnutí zaválcován. Tímto způsobem vzniká na povrchu plechu souvislá vrstva zinku cca 17 – 23 μm. Takto vytvořená ochranná vrstva je svou tloušťkou a kvalitou srovnatelná s metodou galvanického zinkování, a proto se využívá do stejných prostředí. Sendzimirové zinkování je však metoda technologicky jednodušší a je vhodná pro velkoplošné aplikace. V praxi je sendzimirově pozinkován přímo plech, který je následně použit pro výrobu kabelových žlabů, vík žlabů, přepážek, atd..

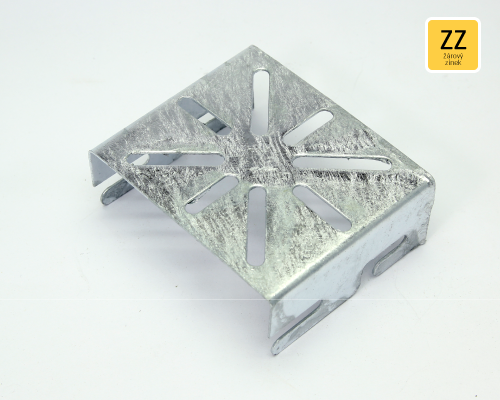

Žárové zinkování

Žárové zinkování

Žárové zinkování je speciální technika pokovování, kdy jsou ocelové komponenty po předběžné úpravě (odmaštění, moření...) pokoveny ponořením do lázně roztaveného zinku o teplotě 440 – 460 °C. Tloušťka takto vytvořené vrstvy se pohybuje v rozmezí 40 – 60 μm. U této metody vytváří zinek pevný a nepropustný povlak s dlouhodobou životností. Díky metalurgické reakci mezi zinkem a ocelí chrání žárové zinkování, jako jediná metoda, trvale před podkorodováním. Prvky ošetřené žárovým zinkováním jsou z pohledu případné instalace nejuniverzálnější a dají se využít v prostorech suchých i vlhkých, v prostorech venkovních i vnitřních a v menší míře je lze použít i v chemickém průmyslu. Tato povrchová úprava má však i jednu estetickou nevýhodu. U žárem pozinkovaných povrchů se časem projevuje tzv. přirozená oxidace zinkového povrchu, která znamená, že se původně lesklý světlý povrch částí postupně změní v tmavě šedý. Tato „estetická změna“ není vadou povrchové úpravy a neomezuje funkci zinkové vrstvy. Jde pouze o přirozenou oxidaci zinkové vrstvy, která se tímto chemicky stabilizuje.

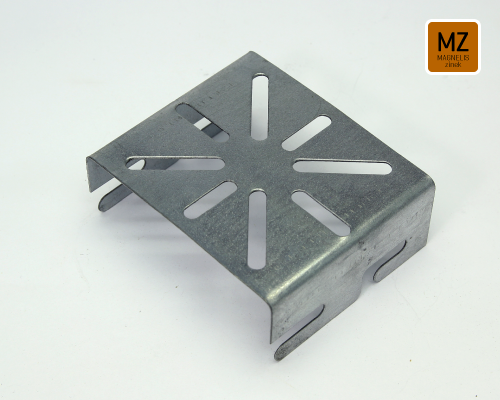

Magnelis® zinek

Magnelis® zinek

Povrchová úprava Magnelis® (chráněné označení výrobce Arcelor Mittal) je technologicky příbuzná sendzimirovému zinkování, ale kvalitou ochrany a funkčností je na úrovni žárového zinkování. Je vhodná pro použití ve venkovním prostředí a podle normy 1935/2004/ES i pro styk s potravinami. Technologicky (podobně jako u senzdimirového zinkování) jde o povlak ochrannou kovovou vrstvou prováděný už při výrobě ocelového plechu, z něhož jsou později vyráběny plechové výrobky. Klíčem k vynikajícím vlastnostem tohoto typu povrchové ochrany je patentované složení ochranné vrstvy. Ta je tvořena slitinou základního zinku s hořčíkem a hliníkem. Typickým rozpoznávacím znakem této povrchové úpravy je matný lehce až jasně šedý povrch, který stárnutím tmavne. Jednou z bezkonkurenčních vlastností Magnelis® je schopnost ochranné vrstvy přirozeně regenerovat po jejím narušení. Ochranná vrstva narušená např. technologickými procesy (plochy střihů a ohybů plechu) nebo povrchovým poškozením při manipulaci a provozu výrobku má schopnost odhalená místa znovu zacelit. Ve srovnání s povrchovou úpravou ZZ (žárový zinek) poskytuje srovnatelnou (a v některých prostředích i vyšší) úroveň ochrany a zároveň díky vyšší tvrdosti povrchu lépe odolává mechanickému poškození. Z hlediska ekonomiky mají prvky v provedení MZ ve srovnání se ZZ delší životní cyklus a jsou v mnoha případech i levnější. Výraznou výhodou je i fakt, že povrchová úprava Magnelis® zajišťuje odolnost proti korozi při zachování elektrické vodivosti kabelových tras.

Nerezové provedení prvků systému a jeho možnosti

Nerezové provedení znamená zcela odlišnou strategii ochrany součástí před korozí. Jde o to, že je součást vyrobena z oceli antikorozně stabilizované přidáním legovacích prvků jako je chrom, nikl a některé další. Takto upravená ocel je korozně inertní a může odolávat i dalším chemickým vlivům.

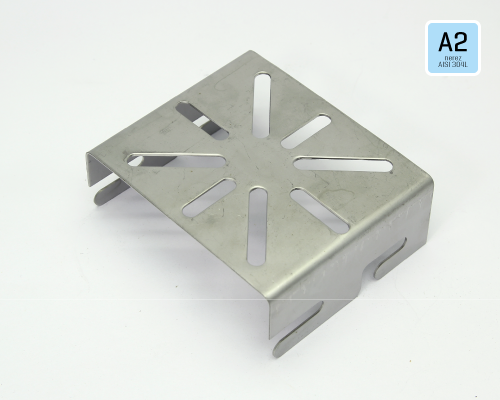

Nerez A2 (AISI 304L)

Nerez A2 (AISI 304L)

Nerez A2 je nejvíce rozšířenou a používanou korozivzdornou ocelí na trhu, která má relativně nízký obsah uhlíku, což vede ke zvýšené odolnosti proti interkrystalické korozi. Má vynikající tažnost za studena s dobrou svařitelností. Dobře se ohýbá a ohraňuje, je velmi dobře leštitelná a přitom odolává teplotám do 350 °C. Tento typ nerezové oceli je odolný proti vodě, vodní páře, vzdušné vlhkosti, jedlým kyselinám a slabým organickým i anorganickým kyselinám. Komponenty vyrobené z této oceli se používají v potravinářském průmyslu, chemickém průmyslu, mlékárenském průmyslu, pivovarnickém průmyslu, ve vinařském průmyslu i ve farmaceutickém a kosmetickém průmyslu.

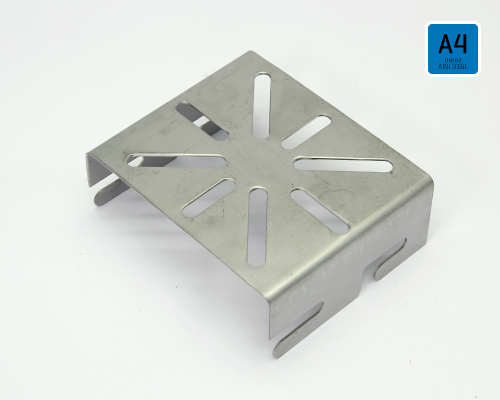

Nerez A4 (AISI 316L)

Nerez A4 (AISI 316L)

Nerez A4 je kyselinovzdorná chromniklmolybdenová ocel, ve které přidání molybdenu zvyšuje korozní odolnost. Tato ocel je velmi dobře svařitelná, což je pro výrobu drátěných žlabů zásadní požadavek, ale na rozdíl od A2 má obtížnou obrobitelnost. Odolává teplotám až do 400 °C a leštěním u ní lze docílit vysokého lesku. Komponenty vyrobené z tohoto typu oceli se používají v chemickém průmyslu, v potravinářském průmyslu (pokud je třeba zajistit minimální znečištění potravin) a v průmyslu farmaceutickém. V případě obou výše uvedených typů nerezových ocelí je možné dále zvýšit kvalitu a odolnost jejich povrchu a rovněž zlepšit estetické parametry z nich vyrobených dílů procesem moření a pasivace.

Moření a pasivace nerezových ocelí

Je technologický proces, kterým je možné až 4-násobně zvýšit antikorozní odolnost nerezových ocelí. Při této operaci se nejdříve chemickým mořením provede dokonalé odmaštění povrchu a odstranění mechanických nečistot. Přitom dojde ke zmatnění a sjednocení povrchu ošetřovaných částí. Následná pasivace, která se provádí chemicky v oxidační kyselině s následným dosušením, pak zvýší korozní odolnost dílů z nerezového materiálu především v místě svarů, a to obzvláště pro vlhké prostředí s obsahem chloridů.

Záruka na povrchovou úpravu

Na kabelové žlaby a ostatní prvky kabelových tras je poskytována záruka vztahující se ke korozi povrchu částí, svarových spojů a základnímu materiálu prvků. Záruka je vázána na instalaci kabelových tras v prostředích odpovídajících stupni jejich antikorozní ochrany.

Délka záruky pro jednotlivé stupně antikorozní ochrany

Povrchová úprava spojovacího materiálu

Řada prvků se skládá kromě jiného i z přibalených spojovacích prvků jako jsou šrouby, podložky, matice atd. Pro spojovací materiál použitý u dílů, ale i pro spojovací materiál použitý při instalaci nosných prvků trasy platí, že kvalita jeho antikorozní ochrany musí být vždy minimálně na stejné úrovni, jaká je u ostatních prvků instalované trasy. Je přitom samozřejmě možné, instalovat trasu v provedení GZ pomocí nerezového spojovacího materiálu v provedení A2, ale je to neefektivní. Proto je nabídka prvků všech nabízených systémů, které obsahují spojovací materiál, upravena tak, aby k odpovídající antikorozní ochraně hlavních částí byl nabídnut spojovací materiál s povrchovou úpravou odpovídající kvality. Spojovací materiál je běžně dodáván v provedení GZ a v nerezových provedeních. Pro povrchovou úpravu spojovacích dílů přichází v úvahu ještě další možnost ošetření povrchu a to nová moderní metoda antikorozní ochrany nazvaná Geomet.

Geomet 500

Geomet 500

GEOMET 500 je povrchová úprava charakteristická stříbrošedým povrchem vyvinutá pro antikorozní ochranu spojovacího materiálu. I při velmi tenké vrstvě (5 – 7μm) dosahuje vysoké odolnosti proti korozi. Takto ošetřené povrchy odolávají více než 600 hodin v solné komoře, což je 3x více než bývá dosahováno u ochrany galvanickým zinkováním. Geomet se uplatňuje například v automobilovém průmyslu, kde splňuje jeho přísné technické požadavky. Úroveň antikorozní ochrany takto ošetřených spojovacích prvků odpovídá zhruba stupni ochrany, kterou poskytuje základním prvkům systému metoda žárového zinkování. Proto je vhodnou volbou pro kabelové trasy v tomto provedení povrchové úpravy. Z uvedených informací vyplývá, že pro kabelové trasy je povrchová úprava, ale i její správná a ekonomická volba zásadní, jak z pohledu životnosti, tak i funkčních a estetických vlastností.

Tato tabulka je pouze orientační. Při výběru vhodné povrchové úpravy kabelových žlabů je nutné brát zřetel na protokol o vnějších vlivech, který je nedílnou součástí projektových dokumentací jednotlivých staveb.

Rozdělení do kategorií dle protokolu o vnějších vlivech

Norma IEC 61537 definuje celkem 4 kategorie pro nosné systémy pro kabely, které jsou rozděleny podle úrovně ochrany proti korozi a prostředí, ve kterém budou systémy použity. Tyto kategorie jsou:

1. Kategorie C1 – Velmi mírně korozivní prostředí

- Tato kategorie je určena pro prostředí s minimálním rizikem koroze, jako jsou například suché a klimaticky stabilní oblasti.

- Příklady použití: v interiéru budov bez přítomnosti výrazné vlhkosti nebo znečištění.

2. Kategorie C2 – Mírně korozivní prostředí

- Pro oblast s nízkou koncentrací znečišťujících látek a menší vlhkostí, ale s možností nižší úrovně koroze.

- Příklady použití: obytné nebo komerční prostory, mírné klimatické podmínky.

3. Kategorie C3 – Mírně korozivní prostředí s vyšší vlhkostí

- Pro oblasti s vyšší vlhkostí, kde je riziko koroze o něco vyšší, ale stále v mírné úrovni.

- Příklady použití: kancelářské budovy, komerční prostory, kde se předpokládá pravidelný kontakt s vlhkostí.

4. Kategorie C4 – Vysoká úroveň korozivity

- Tato kategorie je pro prostředí, kde je vysoká vlhkost a/nebo přítomnost chemických látek, které výrazně zvyšují riziko koroze.

- Příklady použití: chemické závody, rafinerie, přístavy nebo oblasti s vysokou koncentrací znečištění.

Každá kategorie určuje různé požadavky na materiály, které by měly být použity pro nosné systémy kabelů, aby byly odolné vůči korozi a dalším vlivům prostředí.

Kabelové žebříky POLAR

|

|

|

|

|

|

|

|

|

|